مقدمه

سیمان (به فرانسوی: Cimen) مادهای چسبنده است که قابلیت چسبانیدن ذرات به یکدیگر و بهوجود آوردن جسم یکپارچه و محکم از ذرات متشکله را دارا میباشد و از ترکیب مصالح آهکی، رس و اکسیدهای معدنی در دمای ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد ساخته میشود. به جسم حاصل، پس از حرارت دادن کلینکر گویند و از آسیاب کردن آن به همراه مقدار مناسبی سنگ گچ سیمان تیپهای مختلف به دست میآید و همچنین اضافه نمودن پوزولان به کلینکر و گچ، سیمان پوزولانی حاصل میشود. اندازه دانههای کلینکر۲۰–۵ میلیمتر و رنگ آن سبز تیره میباشد.

یکی از نمودهای بارز توسعه یافتگی در هر کشور، رشد اقتصادی ناشی از فعالیت صنایع مختلف است. در این میان نقش صنایعی را که به نوعی شریان های بنیادین جامعه صنعتی محسوب می شوند، نباید از نظر دور داشت. صنعت سیمان به عنوان یکی از صنایع پایه، نقش اساسی را در توسعه زیرساخت های اقتصادی- اجتماعی هر کشور بر عهده دارد. این صنعت یکی از صنایع بسیار مهم، پرشتاب و تأثیرگذار در توسعه و رشد صنعتی هر کشور محسوب می شود؛ به طوری که امروزه به عنوان یکی از شاخص های توسعه صنعتی مورد توجه قرار می گیرد.

آخرین آمارها نشان می دهد که ایران در سال 1396 با ظرفیت تولید 83.5 میلیون تن سیمان از نظر ظرفیت چهارمین رتبه را در کشورهای جهان بعد از چین و هند و آمریکا در اختیار دارد که این رقم در سال 2017 میلادی ایران با حدود 56 میلیون تن تولید سیمان رتبه یازدهم جهانی را به خود اختصاص داده است. با این حال پیش بینی می شود ظرفیت تولید، به دلیل تکمیل کارخانجات در دست احداث تا پایان سال 1398به حدود 91میلیون تن بالغ شود[1].

تعاریف و کلیات

کانی

عنصر یا ترکیب طبیعی غیرآلی که دارای ساختمان منظم، ترکیب شیمیایی و خواص فیزیکی و شکل بلوری مشخص باشد.

کانه

کانی مفیدی که استفاده از آن ارزش اقتصادی داشته باشد.

کانسنگ یا سنگ معدن

ماده طبیعی یا سنگی که حاوی یک یا چند کانی دارای ارزش اقتصادی بوده و به منظور بدست اوردن کانه از زمین استخراج میشود.

منبع معدنی

انباشت طبیعی مواد معدنی که با بررسی های زمین شناسی وجود آنها قابل اثبات است.

ذخیره معدنی

مقدار وزنی (گاهی حجمی) کانسنگ موجود در منبع که براساس سطح اعتماد محاسباتی به رده های مختلف تقسیم میشود.

کانسار

تمرکز طبیعی از مواد معدنی دارای ارزش اقتصادی است یا بخشی از ذخایر معدنی است که در یک منطقه مشخص واقع شده و برای بهره برداری در نظر گرفته شده باشد.

معدن

محل استخراج کانسنگ و کانسار را معدن گویند. کلیه ساختمانها و تاسیساتی که با این منظور ساخته میشود نیز جزو معدن محسوب میشود.

معدنکاری

مجموعه فعالیتهایی که از شناسایی یک کانسنگ انباشته در زمین آغاز شده و در نهایت به تحویل و ارایه محصول قابل مصرف به بازار میانجامد.

کلینکر

کلینکر یا تفاله کوره به دانه های خاکستری تیره رنگ با قطر ۳ الی ۲۵ میلی متر گفته می شود که از طریق گرمادهی به خاک رس و سنگ آهک در دمای ۱۴۰۰ الی ۱۵۰۰ درجه سانتی گراد تولید می گردد و بدون اینکه تغییری در خواص آن ایجاد شود می توان آن را برای طولانی مدت در مکان خشک نگهداری کرد. کارخانه های تولید کننده سیمان، کلینکر را برای تولید سیمان در مناطقی که مواد خام اولیه کمیاب و یا موجود نمی باشند خریداری می کنند. سیمان به طور کلی به دو روش تولید می شود. در روش تر، کلینکر که ماده اولیه تولید سیمان است با آب مخلوط شده و آسیاب می گردد اما در روش خشک، مواد اولیه سیمان به صورت خشک با هم ترکیب و آسیاب می شوند.

اجزای تشکیل دهنده سیمان

مواد خام تشکیل دهنده سیمان اساساً از اکسیدهای کلسیم و سیلیسیم و آهن تشکیل شده است. این مواد در کوره با هم ترکیب شده و غیر از مقداری آهک آزاد باقی مانده، که فرصت کافی برای فعل و انفعال نداشتهاست، ترکیبات شیمیایی جدید و پایداری نتیجه میشوند. در هنگام خنک کردن مصالح، براساس سرعت خنک کردن، مواد به صورت بلوری و بیشکل ظاهر میگردند. دانههای بیشکل که اکثراً شیشهای هستند و دانههای بلوری شده، درحالی که یک فرمول شیمیایی دارند، دارای خواص متفاوتی هستند. برای سیمان معمولی، درصد ترکیبات حاصل از فعل و انفعالات فوق با داشتن درصد اکسیدهای موجود در کلینکر و با فرض اینکه کریستاله شدن کامل انجام پذیرفته باشد قابل محاسبهاست.

چهارترکیب اصلی سیمان عبارتند از: تری کلسیم سیلیکات (آلیت)، دی کلسیم سیلیکات (بلیت)، تری کلسیم آلومینات (آلومینات)، تترا کلسیم آلومینو فریت (فریت) که به ترتیب با علائم اختصاری به صورت: C۴AF C۳A C۲S C۳S نامیده میشوند[2]

- مصالح آهکی (حدود ۶۰٪ الی ۶۷٪)

- رس (حدود ۳٪ الی ۷٪)

- سیلیس) ۱۷٪ الی ۲۷٪)

- اکسیدهای معدنی

اکسیدهای معدنی مورد استفاده در سیمان

- اکسید آهن ( ) ۵٪ الی ۶٪

- اکسید سدیم ( ) ۲٪ الی ۱/۳٪

- اکسید منیزیم ( ) ۱٪ الی ۴/۵٪

- اکسید پتاسیم ( ) ۲٪ الی ۱/۳٪

- اکسید آلومینیوم ( ) ۳٪ الی ۸٪

انواع سیمان

به طور كلي سيمان هاي ساختماني به دو نوع پرتلند و غير پرتلند تقسيم ميشوند. در قديم، قير، گچ و آهك قسمت عمده سيمان هاي غير پرتلند را تشكيل ميداد. لیكن امروزه انواع مواد پليمري به عنوان سيمان هاي غير پرتلند مورد توجه قرار گرفتهاند. مواد پليمري داراي خواص بسيار گوناگون و مفيدي هستند. البته پارهاي مشكلات مانند عدم مقاومت در برابر آتش، تغيير خواص در دراز مدت و از همه مهم تر قيمت بسيار بالا را به همراه دارند.

سیمان پرتلند تیپ 1 تا تیپ 5

سیمان پوزولان

سیمان آمیخته

سیمان برقی (پرآلومین)

سیمان رنگی

سیمان سفید

سیمان سربارهای ضد سولفات

سیمان پرتلند آهکی

سیمان بنائی

سیمان نسوز

سیمان چاه نفت

سیمان پرتلند ضدآب

سیمان گوگردی

سیمان باگیرش تنظیم شده

صنعت سیمان در ایران

پس از ســال 1357با توجه به شــرایط بعد از انقلاب و خروج بســیاری از ســرمایه داران و مدیران، دولت عهده دار مدیریت کارخانه های بزرگ شـــد. با وقوع انقلاب 11پروژه از 13پروژه در حال اجرا مربوط به برنامه عمرانی پنجم قبل از انقلاب، ناتمام ماند و مراحل بهره برداری از این طرح ها به تدریج طی سال های بعدی دنبال شد تا اینکه در سال 1365 کل ظرفیت سیمان کشور به نزدیک 17میلیون تن رسید. البته واحدهای کوچکی از جمله سیمان ری تعطیل شدند. رشـد مصـرف سـیمان از سـال 1359 به دلایل:

- رشـد جمعیت

- بازسـازی خرابه های جنگ تحمیلی

- افزایش سـاخت و سـاز و پروژه های عمرانی

- قیمت پایین سیمان دولتی

به طور پیوسته افزایش یافت. به همین دلیل در این سال ها همواره کمبود عرضـه وجود داشـت. این کمبود تا سـال 1387 ادامه داشـت تا اینکه در این سـال تولید سـیمان توانایی پاسـخگویی به تقاضــای داخل را پیدا کرد.

در همین راســتا وزارت صــنایع وقت، طرح بزرگی را در قالب احداث 20 کارخانه جدید ســیمان با مشارکت برخی وزراتخانه ها، نهادهای دولتی و بخش خصوصی تصویب کرد. به منظور اجرای این طرح و مدیریت 6 کارخانه با ظرفیت سالانه 6.3 میلیون تن به صورت دولتی، احداث و تاسیس شد. در این سال ها همواره کمبود عرضه سیمان به نسبت تولید وجود داشته است که در نهایت در سال 1387 تولید سیمان توانایی پاسخگویی به تقاضای داخل را پیدا کرد. بنابراین می توان گفت که صنعت سیمان از جمله صنایعی است که در دوران بازسازی های بعد از جنگ تحمیلی به دلیل نیازهای توسعه ای کشور، مورد توجه دولت قرار گرفت و عزم ملی هم از جانب دولت و هم از جانب بخش خصــوصــی برای توســعه آن شــکل گرفت. به قسمی که صنعت سیمان به یکی از صنایع پررونق در دهه 70 و 80 بدل شد و رشد سرمایه گذاری های صورت گرفته در این دوران به خودکفایی در این صنعت منجر گردید.

رشد صنعت سیمان بعد از سال 1382بهبود چشمگیری یافت و سیاست های حمایتی اتخاذ شده موجب رشد بیش از 100درصدی ظرفیت صنعت سیمان شد، به طوری که از سال 1383تا 1395ظرفیت سیمان کشور با 156درصد رشد از 32.6 میلیون تن به 83.5 میلیون تن در سال رسید[3]

فرآیند تولید سیمان

مرحله نخست برای توليد سيمان، انتخاب محل مناسب برای احداث کارخانه است. محل کارخانه باید به معادن سنگ آهک و خاک رس نزدیک باشد و ذخيره معدن نيز باید پاسخگوی نياز کارخانه در بلندمدت باشد. بعلاوه، کيفيت مواد معدنی باید در حد قابل قبول باشد. استخراج سنگ آهک از طریق عمليات آتشباری صورت می گيرد. سنگ آهک استخراج شده در سنگ شكن به قطعات کوچکتر خرد می شود؛ مواد اوليه با نسبت های لازم وارد آسيا گلوله ای می شوند تا به صورت مرطوب به پودر تبدیل شوند. پودر مرطوب از آسيا خارج و به سيلوهای مخلوط کن و ذخيره سازی انتقال می یابد. در این مرحله، نمونه گيری و آزمایش های لازم توسط آزمایشگاه انجام می شود و در صورت حصول اطمينان از متناسب بودن ترکيب مواد خام، پودر به سيلوهای ذخيره خوراک فرستاده می شود.

مواد خام در کوره ی پيش گرمکن، خشک و وارد کوره پخت می شود تا به صورت دانه های کلينكر از کوره خارج شود. کلينكر توليدی با دمای تقریبی 1300 درجه سانتيگراد از کوره خارج می شود؛ با هدف صرفه جویی در مصرف سوخت، انرژی حرارتی موجود در کلينكر را می توان با جریان هوای سرد بازیابی کرد. در نهایت، با افزودن حدود چهار درصد سنگ گچ به کلينكر و آسيا کردن مخلوط، پودر سيمان توليد می شود. کلينكر و سنگ گچ با دو نوار نقاله مجهز به سيستم توزین به سمت آسيا هدایت می شوند. سيمان توليدی به سيلوهای ذخيره سيمان منتقل می شود. فرآیند توليد سيمان در شكل ذیل به تصویر کشيده شده است [4] به طور کلی، چهار فناوری مختلف برای توليد سيمان وجود دارد که به دو دسته خشک و تر تقسيم می شوند. در فرایندهای خشک علاوه بر صرفه جویی در مصرف آب، ميزان مصرف انرژی نيز کمتر است. بيش از 60 درصد سرمایه گذاری حدود 800 ميليارد تومانی مورد نياز برای احداث یک کارخانه سيمان با ظرفيت یک ميليون تن، به صورت مستقيم یا غيرمستقيم ارزی است، مدت زمان تكميل یک کارخانه سيمان حدود سه سال است.

ذخایر سنگ آهگ

براساس گزارش مرکز آمار ایران، میزان ذخایر معدنی کشورمان 57 میلیارد تن است که سهم سنگ آهک و با ۱۷ میلیارد تن 30 درصد، سنگ آهن ۲.۵ میلیارد تن با ۱۰ درصد و سنگ لاشه ۱.۷ میلیارد تن با ۶.۶ درصد بالاترین میزان است. طبق گزارشات ارائه شده کشورمان رتبه دهم در میان کشورهای دارای ذخایر سنگ آهک می باشد.

تولید سیمان در جهان

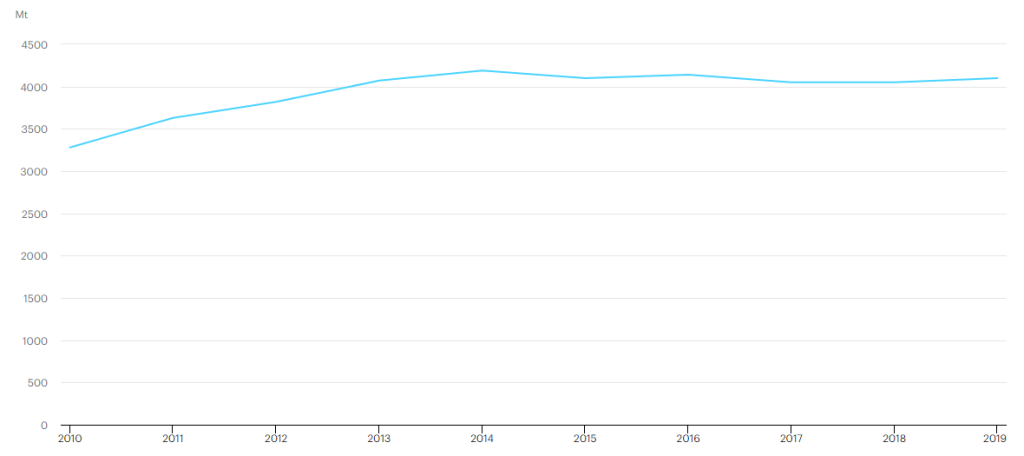

در سال 2019 توليد جهانی سيمان 4.1 ميليارد تن بود؛ کشور چين با تولید حدود 2.1 میلیارد تن بزرگترین توليدکننده سيمان در دنياست. ایران نيز با توليد 60 ميليون تن سيمان و کلينكر در جایگاه هفتم دنيا، پنجم آسيا قرار دارد که این میزان حدود 1.5 درصد تولید سیمان جهان است. آمار توليد سيمان کشورهای مختلف به شرح جدول ذیل است[5] .

همانطور که در نمودار زیر مشاده می گردد مقدار تولید سیمان در دنیا بعد از یک نوسان بین سال های 2014-2017 مجددا مسیر صعودی را پیموده است و مقدار آن در سال 2019 به حدود 4100 میلیون تن رسیده است.

تولید سیمان در ایران

آمارها حاکی از افت این صنعت از سال 1392 (2013) می باشد که علت افت آن را می توان رکود بخش مسکن، کاهش تقاضای وارداتی کشورهای همسایه به دلیل جنگ های داخلی، تحولات منطقه ای و سیاست های تعرفه ای جستجو کرد.

به طور کلی متوسط نسبت تولید به ظرفیت تولید سیمان کشور در یک دهه گذشته برابر با 82% بوده است. همانطور که در نمودار ذیل نشان داده می شود میزان تولید سیمان از سال 2017 روند صعودی پیدا کرده است و درسال 2019 به حدود 60 میلیون تن رسیده است که این مقدار 0.29درصد سهم سیمان و مصالح ساختمانی از تولید ناخالص داخلی می باشد.

معادن سیمان ایران

مرغوبترین سنگ آهک ایران مربوط به معدن پیربکران اصفهان و نیز استان های لرستان، کرمان ، خوزستان و فارس میباشد. طبق آمارها استان اصفهان با 6 واحد تولیدی بیشترین ظرفیت را در تولید سیمان کشور به ثبت رسانده است. این استان بالغ بر 7.8 میلیون تن ظرفیت تولید سیمان دارد و استان تهران و خراسان رضوی به ترتیب با 7.1 و 6.2 میلیون تن در رتبه های بعدی قرار دارند. استان فارس نیز با 7 واحد تولیدی، مجموعا از ظرفیت تولید 5.7 میلیون تن سیمان برخوردار است.

بر اساس برنامه راهبردی توسعه صنعت سيمان، چشم انداز کسب جايگاه سوم جهان با ظرفیت تولید سالیانه 120میلیون تن و رتبه اول در صادرات و تولید در منطقه توسط وزارت صنعت، معدن و تجارت هدف گذاری شده است[8]. با تكميل طرح های در دست اجرا، ظرفيت توليد سيمان کشور در سال 1400 به 93 ميليون تن خواهد رسيد. بعلاوه، تعداد 5 طرح سيمانی هر یک با ظرفيت یک ميليون تن دارای پيشرفت فيزیكی بين 50 تا 80 درصد هستند که در صورت نياز بازار، امكان بهره برداری از آنها ظرف مدت 18ماه وجود دارد. لذا، ظرفيت توليد بالقوه صنعت سيمان کشور در مجموع 98ميليون تن است. البته با افزایش تعداد روزهای کاری (از300 به 330 روز) و استفاده از مواد افزودنی نظير سرباره فولادسازی و پوزولان، امكان افزایش سطح توليد به 115درصد ظرفيت اسمی کنونی وجود دارد. متأسفانه 11طرح سيمانی یک ميليون تنی با پيشرفت فيزیكی کم نيز وجود دارد، اما کشور در دو دهه پيش رو به هيچ عنوان نيازی به کارخانه سيمان جدید ندارد.

به طورکلی عملكرد صنعت سيمان در بخش توسعه ظرفيت توليد کاملاً قابل قبول است. ظرفيت مازاد ایجاد شده که مسبب اصلی بسياری از مشكلات مالی و تجاری این صنعت در سال های اخير بوده است، ریشه در پيش بينی های جسورانه و غيرمنطبق با واقعيت های اقتصادی کشور و منطقه در تعيين نرخ رشد اقتصادی و بازارهای صادراتی دارد. این موضوعات به تفصيل در این گزارش بررسی می شوند.

مهمترین تولیدکنندگان سیمان کشور

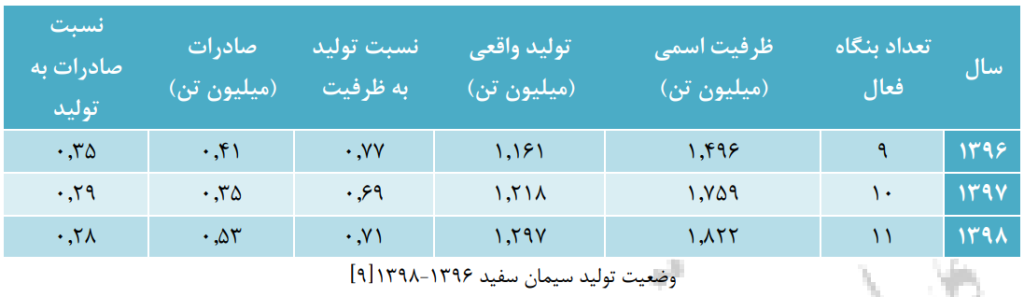

طبق آمار های گزارش شده در حال حاضر حدود 70 مجتمع سیمانی وظیفه تولید سیمان خاکستری و 11 مجموعه وظیفه تولید سیمان سفید در کشور را بر عهده دارند. مقدار تولید، ظرفیت و صادرات آن ها در جداول ذیل ارائه شده است[9].

نمودار زیر مقادیر تولید دو نوع سیمان خاکستری و سفید را در سال های 96 تا 98 نشان می دهد

طرح های توسعه ای سیمان

طبق مطالعات انجام گرفته مبلغی بالغ بر حدود 315 میلیون دلار در طرح توسعه سیمان از سال 92 تا سال 98 سرمایه گذاری گردیده است و مجموع این پروژه ها در سال 1398 افتتاح گردیده اند. با درنظر گرفتن این موضوع که صنعت سیمان پتانسیل بالایی در زمینه اقتصادی و صنعتی دارد پروژه های دیگری نیز در دست احداث می باشند که در ذیل ارائه گردیده است.

چالش ها و فرصت های محیط زیستی تولید سیمان

با توجه به اینكه گاز طبيعی سوخت رایج اکثر کارخانه های سيمان کشور است، صنعت سيمان کشور دارای سطح بالایی از استانداردهای زیست محيطی در سطح دنياست. شایان ذکر است که اکثر توليدکنندگان سيمان در چين، ترکيه و کشورهای اروپایی از زغالسنگ برای توليد سيمان استفاده می کنند. بخش اعظم آلایندگی صنعت سيمان مربوط به انتشار گاز CO2می شود که ناشی از احتراق سوخت های فسيلی و نيز فرایند پخت سنگ آهک است. در واقع، 1/8 گيگا تن از مجموع 28/3 گيگا تن (معادل 6 درصد) انتشار جهانی گاز CO2در سال 2010 مربوط به صنعت سيمان است. اگرچه آلایندگی هوا در صنعت سيمان امری اجتناب ناپذیر است، اما در صورت رعایت تمهيدات مناسب امكان کنترل شدت آن وجود دارد. استفاده از پسماندهای شهری و صنعتی نظير پلاستيک، چوب و تایرهای مستعمل و نيز استفاده از مواد جایگزین نظير سرباره فولادسازی در خوراک کارخانه های سيمان از جمله راهكارهایی است که می توان در کوتاه مدت در دستور کار قرار داد. استفاده از پسماندهای جامد به عنوان سوخت جایگزین در بسياری از کشورهای توسعه یافته یا در حال توسعه امری رایج است به نحوی که بالغ بر160 کارخانه از حدود 260 کارخانه سيمان فعال در کشورهای اروپایی، از آن استفاده می کنند.

سرمایه گذاری روی خط توليد بمنظور ارتقاء فناوری مشعل های کوره پخت کلينكر که پيش نياز مصرف پسماندهای جامد در صنعت سيمان است، به دليل قيمت بالای سوخت های فسيلی در بسياری از کشورها دارای توجيه اقتصادی کامل است. عرضه سوخت های فسيلی یارانه ای که با 6 درصد قيمت واقعی به صنعت عرضه می شود، نيروی محرکه اجرای این گونه طرح ها (صرفاً با محوریت توليدکنندگان) را از بين برده است. لذا، همكاری های بين دستگاهی با هدف ايجاد شبکه مديريت يکپارچه پسماند در اکوسیستم اقتصادی کشور امری ضروری است؛ بدین منظور، شهرداری های شهرهای بزرگ کشور باید بخشی از سرمایه گذاری های لازم را برای دفع پایدار پسماندهای جامد شهری – صنعتی بر عهده گيرند. البته، راهكار اصولی تحقق این مهم اصلاح هدفمند قيمت سوخت است. در صورت مصرف پسماندهای جامد به عنوان سوخت جایگزین در کارخانه های سيمان، امكان استفاده از کوره های پخت کلينكر به عنوان محلی برای دفع پایدار پسماندهای جامد، صرفه جویی در مصرف انرژی و نيز کاهش حدود 20 درصدی در توليد گازهای گلخانه ای وجود دارد. ایران یازدهمين توليدکننده بزرگ گازهای گلخانه ای در جهان است. بر اساس معاهده پاریس، ایران باید چهار درصد از توليد گازهای گلخانه ای خود را از سال 2021 تا 2030 بكاهد. نظر به سهم قابل توجه صنعت سيمان در توليد گازهای گلخانه ای، استفاده از پسماندهای صنعتی در توليد سيمان قدم مؤثری در راستای تحقق این مهم خواهد بود[11]. باتوجه به اینكه استفاده کنترل شده از پسماندهای جامد به عنوان سوخت جایگزین تأثير منفی بر کيفيت و ميزان توليد سيمان ندارد، نگرانی های آن دسته از فعالان سياسیِ منتقد به امضای معاهده زیست محيطی پاریس تا حد زیادی مرتفع خواهد شد. به عبارت دیگر، معضل مدیریت پسماند در شهرهای بزرگ کشور می تواند به فرصتی برای افزایش سطح بهره وری انرژی در صنعت سيمان مبدل شود.

سهم ایران از صادرات سیمان جهان

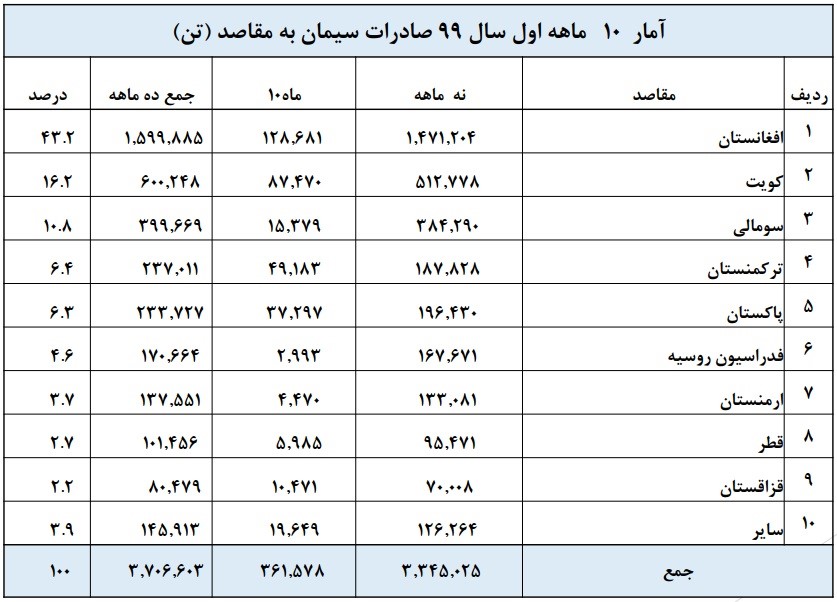

تحلیل های آماری تازه منتشـر شـده گویای آن اسـت که درسال 1398 ایران 457 هزار تن محصولات سیمانی به ارزش حدود 38 میلیون دلار واردات و همچین 17.5 میلیون تن سیمان به ارزش 323 میلیون دلار صادرات داشته است. این میزان صادرات 4 درصد از کل صادرات مواد معدنی (8.5 میلیلار دلار)کشور به بازار جهانی می باشد.

ارز آوری صنعت سیمان

طبق بررسی های انجام شده این صنعت توانسته است حدود 285 میلیون دلار ارز آوری برای کشور داشته باشد.

هدف صادراتی سیمان ایران

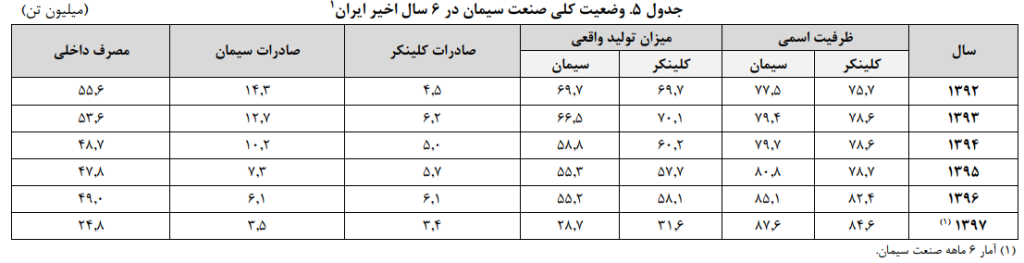

آمار توليد و مصرف بازار داخل و صادرات سيمان و کلينكر در 1392-1397 به شرح جدول ذیل است که با بهره برداری از طرح های جدید در پنج سال اخير، ظرفيت توليد سيمان تقریباً 10 ميليون تن افزایش یافته است. در حالی که اندازه بازارهای داخلی و صادراتی به ترتيب 7 و 6 ميليون تن کاهش یافته است. شایان ذکر است که توليد محقق شده برای برخی از واحدهای سيمانی مستقر در مناطق مرکزی و غربی کشور کمتر از ميانگين فوق است؛ این مهم به دليل عدم تناسب ظرفيت توليد ایجاد شده با حجم بازارهای در دسترس به دليل تراکم کارخانه های سيمان است.

دو کشور عراق و افغانستان مقاصد اصلی صادرات سيمان ایران هستند. وضع تعرفه واردات برای سيمان ایران توسط دولت عراق موجب کاهش قابل توجه صادرات سيمان به این کشور پس از سال 1392 شده است. این مهم بخصوص بر کارخانه های سيمان مستقر در غرب کشور که با هدف تأمين بازار عراق احداث شده اند، بسيار تأثيرگذار بود.

در حال حاضر، تقریباً نيمی از صادرات سيمان کشور به صورت محصول نيمه نهایی کلينكر است که در کارخانه های مستقر در مقاصد صادراتی نظير کویت، امارات، عراق و بنگلادش به سيمان تبدیل می شود. شایان ذکر است که بخش اعظم انرژی مصرفی در فرایند توليد سيمان مربوط به مراحل منتهی به توليد کلينكر است. با احتساب قیمت گاز طبیعی صادراتی ايران، گاز طبیعی مصرفی برای تولید هر تن سیمان در کشورکه به آن يارانه به آن اختصاص می يابد جهت تولید کلینکر استفاده می شود. لذا، صادرات کلينكر به کشورهای منطقه به مثابه اختصاص یارانه انرژی به صنعت ساخت وساز آن کشورهاست.

کسب رتبه اول صادراتی در جهان با عرضه 120 ميليون تن سيمان به کشورهای منطقه هدف جسورانه ای بود که یكی از پيش فرض های طراحی نقشه راه (1404) توسعه صنعت سيمان قرار گرفت. در سال های گذشته، درهای کشورهای منطقه یكی پس از دیگری به روی سيمان ایران که با سوخت یارانه ای توليد و با مشوق های صادراتی به بازار این کشورها عرضه می شد، بسته شد. سؤال حائز اهميت آنكه چرا وزارت صنعت، معدن و تجارت به رغم عملكرد ضعيف این برنامه، تا به امروز آن را مورد بازنگری قرار نداده است؟ اگرچه هدف گذاری این حجم از صادرات بدون توجه به واقعيت های اقتصادی منطقه جای تأمل جدی دارد، اجرای نادرست الزامات تحقق این چشم انداز جای تأمل دوچندان دارد. چرا توليدکنندگان سيمان کشور نتوانستند بر کنترل سطح توليد و قيمت سيمان صادراتی اجماع کنند؟ چرا وزارت صمت هيچ اقدامی در راستای کنترل سطح توليد/ عرضه شرکت های سيمانی انجام نداده است؟ چرا شرکت های سرمایه گذاری صنعت سيمان نظارت دقيقی بر عملكرد اقتصادی شرکت های سيمانی زیرمجموعه خود ندارند؟ و سؤالات متعدد دیگری که پاسخ دقيق و روشن به آن مبين عملكرد مدیران ارشد وزارت صنعت، معدن و تجارت در دهه اخير خواهد بود واقعیت های اقتصادی منطقه است؛ لذا، در شرایط کنونی، اساساً صادرات سيمان و کلينكر تفاوت چندانی با یكدیگر ندارند.

مصرف جهانی سیمان

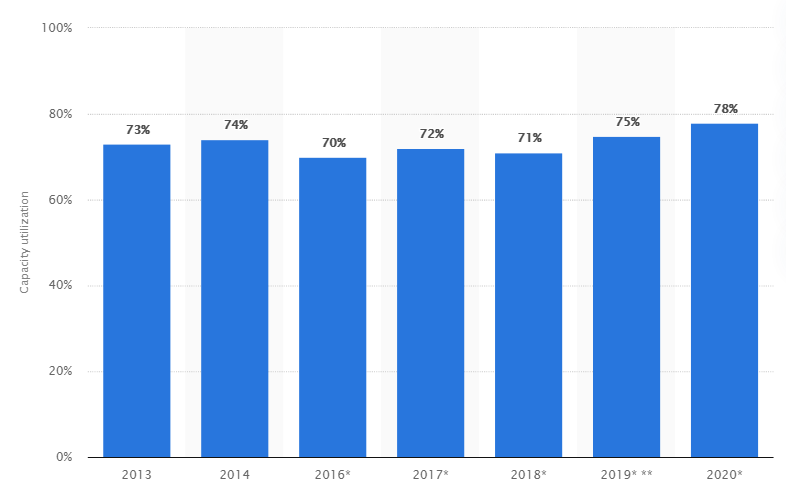

نگاهي به آمارهای تقاضای جهاني سیمان نشان مي دهد كه مقدار تقاضا برای این ماده در دنیا به حدود 78 درصد از ظرفیت تولید جهانی سیمان رسیده است.

سیمان در افق 1404

به منظور توسعه رقابت پذیری بخش صنعت، معدن و تجارت در سطح ملی و جهانی و در جهت تحقق اهداف سند چشم انداز کشور در افق سال 1404در تنظیم سند راهبردی وزارت صمت، رشته فعالیت های صنعتی که بیشترین نقش را در شاخص های منتخب، از جمله سهم ارزش افزوده، اشتغالزایی، صادرات، سهم از بازار، مزیت نسبی و زنجیره تامین (به عنوان مواد اولیه و یا کالای نهایی) و ســطح دانش و فناوری داشــته اند، شــناســایی و به عنوان اولویت تعیین گردیده اند. بدین منظور رشــته فعالیت «محصــولات کانی غیرفلزی» به عنوان اولویت ســوم با محوریت صــنایع سیمان، کاشی و سرامیک در بین 12 اولویت صنعتی تعیین شده است. با در نظر گرفتن آخرین پیش بینی های انجام شده در خصوص نرخ رشد 4.9 درصدی مصرف سیمان تا سال 2018 و یا به عبارت دیگر افرایش سـرانه مصـرف جهانی از 539 کیلوگرم به 640کیلوگرم، “کسب جایگاه سوم جهان با ظرفیت تولید سالیانه 120میلیون تن و رتبه اول در صادرات جهانی و ظرفیت تولید در منطقه برای صنعت سیمان” در افق چشم انداز 1404ترسیم گردیده است.

اشتغالزایی

با در نظر گرفتن اشتغالزایی مستقیم این صنعت در کشور می توان به این موضوع اشاره کرد که صنعت سیمان از تاثیرگذارترین صنایع کشور در ایجاد اشتغال به ویژه اشتغال پایدار محسوب میشود و خوشبختانه این صنعت در سال 98 نزدیک به 10454 شغل ( با طبقه بندی استخراج، اکتشاف، مجوز برداشت و صنایع معدنی) در کشور ایجاد کرده است که این عدد برابر با 0.05 درصد از شاغلین کشور را شامل می شود.پیش بینی می شود در سال 1404 با برنامه های توسعه ای اجرا شده در حوزه سیمان این عدد به حدود 14935 نفر خواهد رسید.

توزیع سیمان در بورس کالا

فروش سیمان از طریق بورس کالا نیازمند همکاری و خواست تمامی شرکتهای سیمانی بوده که در این خصوص انجمن صنفی سیمان مذاکرات متعددی را داشت، اما در حال حاضر فروش سیمان از طریق بورس کالا به نتیجه نرسیده است.

شرکت های فعال تولید و عرضه کننده سیمان در بورس کالا

درحال حاضر حدود 17 شرکت در حال تولید انواع سیمان می باشند که از مهمترین آن ها می توان به سیمان آبیک، اصفهان، ساوه، سپاهان، فارس نو، فراز فیروزکوه، مازندران، هرمزگان و تهران اشاره کرد. شرکت فارس و خوزستان، شرکت سیمان تامین، سیمان تهران، سرمایه گذاری و توسعه صنایع سیمان (سیدکو)، توسعه سرمایه و صنعت غدیر، سرمایه گذاری سیمان اسپندار از هلدینگ های مهم صنعت سیمان می باشند.

قیمت سیمان در داخل و خارج

طبق بررسی های انجام شده قیمت هر تن سیمان خاکستری تیپ 2 در محل کارخانه 261000 تومان می باشد[15]. گفتنی است قیمت جهانی فوب برای هر تن سیمان خاکستری تیپ 2، 34 دلار می باشد[16].

چالش های اصلی صنعت سیمان

رکود اقتصادی در سال های اخیر باعث کاهش چشمگیر بودجه پروژه های عمرانی شد که به دنبال آن کاهش در ساخت و ساز اتفاق افتاد. در عین حال همراه با کاهش تقا ضا در داخل کشور، ظرفیت تولید سیمان در کشور به دلیل راه اندازی پروژه های سیمانی افزایش یافت. همین عوامل موجب شد بسیاری از توزیع کنندگان، فروشندگان و بازاریابان شرکت های سیمانی در خارج از محدوده استانی مقیم خود به دنبال بازارهای هدف باشند و با افزایش نقدینگی، امکان ادامه حیات اقتصادی داشته باشند. از مهمترین چالش هایی که صنعت سیمان کشور مانند سایر صنایع در سال های گذشته و در حال حاضر با آنها مواجه است، می توان به موارد ذیل اشاره داشت:

ـ مشکلات مربوط به حمل ونقل جاده ای و هزینه بالای حمل ونقل ریلی

ـ شرایط دشوار فروش، همچنین مازاد عرضه بر تقاضا به دلیل رکود اقتصادی و کاهش شدید بودجه عمرانی در کشور

ـ افزایش بی رویه واحدهای تولید سیمان بدون داشتن برآورد صحیح (مطالعات فاز صفر) و منطقی از میزان ظرفیت و کشش مصرف سیمان

ـ رقابت ناسالم و منفی مانند اعمال تخفیفات نامتعارف ضمن ورود به بازارهای غیرمشترک و تآثیر منفی بر فروش سایر کارخانجات سیمانی

– چالشهای گمرکی

– بهره برداری از برخی طرح های توسعه ای و روند افزایش ظرفیت در کشور عراق

ـ خودکفا شدن برخی کشورهای مقصد صادراتی و همچنین حضور رقبای جدید در کشورهای هدف

ـ ارزآوری نسبتاً کم در برخی از شرکت های صادراتی به دلیل مشکلات ناشی از تحریم های بین المللی جهت انتقال ارز

ـ هزینه های بالای مالی ناشی از تسهیلات ارزی و شناسایی زیان های سنگین تسعیر ارز به دلیل نوسانات نرخ ارز

ـ عدم استفاده کامل از ظرفیت تولید و هزینه های جذب نشده در تولید

ـ کاهش شدید نقدینگی در شرکتهای سیمانی و مشکلات ناشی از آن

ـ کاهش شدید درآمدها و پیشی گرفتن هزینه ها که منجر به زیان ده شدن تعداد زیادی از کارخانجات سیمان در کشور شده است.

ـ اجبار به توقف خطوط تولید جهت تعادل بازار عرضه و تقاضا و آثار و پیامدهای مالی، اجتماعی و انسانی آن

کارگروه تخصصی معدنی شهید حسام خوشنویس

زمستان 1399