تعاریف و کلیات :

مس: عنصری فلزی با عدد اتمی 29 و با علامت شیمیایی Cu، فلزی نرم، چکش خوار و هادی الکتریسیته و گرما است. مس سومین فلز پرمصرف در دنیاست که بیش از 75 درصد آن در صنایع الکتریکی و الکترونیکی بکار گرفته میشود.

کانی: عنصر یا ترکیب طبیعی غیرآلی که دارای ساختمان منظم، ترکیب شیمیایی و خواص فیزیکی و شکل بلوری مشخص باشد.

کانه : کانی مفیدی که استفاده از آن ارزش اقتصادی داشته باشد.

کانسنگ یا سنگ معدن: ماده طبیعی یا سنگی که حاوی یک یا چند کانی دارای ارزش اقتصادی بوده و به منظور بدست اوردن کانه از زمین استخراج میشود.

منبع معدنی: انباشت طبیعی مواد معدنی که با بررسی های زمین شناسی وجود آنها قابل اثبات است.

ذخیره معدنی: مقدار وزنی (گاهی حجمی) کانسنگ موجود در منبع که براساس سطح اعتماد محاسباتی به رده های مختلف تقسیم میشود.

کانسار: تمرکز طبیعی از مواد معدنی دارای ارزش اقتصادی است یا بخشی از ذخایر معدنی است که در یک منطقه مشخص واقع شده و برای بهره برداری در نظر گرفته شده باشد.

معدن: محل استخراج کانسنگ و کانسار را معدن گویند. کلیه ساختمانها و تاسیساتی که با این منظور ساخته میشود نیز جزو معدن محسوب میشود.

معدنکاری: مجموعه فعالیتهایی که از شناسایی یک کانسنگ انباشته در زمین آغاز شده و در نهایت به تحویل و ارایه محصول قابل مصرف به بازار میانجامد.

کانسنگ مس:

مس به سه صورت در طبیعت یافت میشود که عبارتند از سنگهای اکسیده، سنگهای سولفیدی و مس طبیعی

کانیهایی مثل آزوریت، مالاکیت، برنیت(Cu5FeS4) ، کالکوپیریت (Cu2FeS)، کوولین (CuS)، کالکوسیت (Cu2S) و کوپریت (Cu2O) از منابع مس هستند.

الف : سنگهای اکسیدی مس

این سنگها بیشتر در قشر زمین وجود دارند و تغییرات جوی و فعل و انفعالات طبیعی، باعث تبدیل سنگهای سولفیدی به سنگهای اکسیده میشود. سنگهای اکسیدی شده مس بیشتر از کربناتها، اکسیدها، سولفاتها و گاه هیدروکسی-سیلیکاتها تشکیل شدهاند. آزوریت، مالاکیت و پوپریت نمونهای از این کانسنگ است. روش معمول برای استحصال مس از این کانسنگها، روش هیدرومتالورژی است.

ب : سنگهای سولفیدی مس

سنگهای سولفیدی برخلاف سنگهای اکسیدی، پایینتر و در عمق بیشتری از قشر زمین قرار دارند. قسمت بیشتر سنگهای معدنی مس را سنگهای سولفیدی تشکیل میدهند.

ج : مس طبیعی

مس گاهی به صورت آزاد در طبیعت یافت میشود. اغلب این مس بهصورت دانههای ریز در داخل کنگلومرا یافت میشود. چنین مسی حتی با درجه خلوص تا 92/99 درصد هم یافت شده است.

منبع دیگر مس که به عنوان منابع ثانویه یاد میشود، قراضه های مس و آلیاژهای مسی است. تولید مس از منابع بازیافتی 10 تا 15 درصد از تولید معدنی آن میباشد. .

تغلیظ:

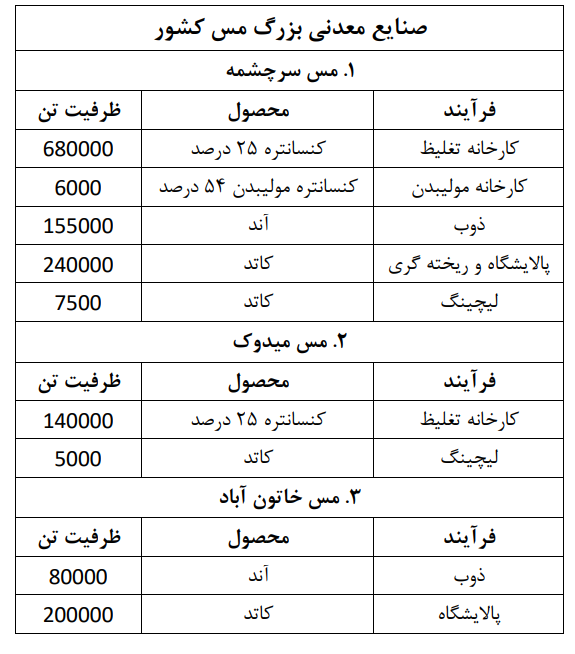

به فرآیند پرعیار کردن کانسنگ مس که عموما شامل خردایش، آسیاکنی، دانهبندی، فلوتاسیون وآبگیری توسط تیکنر و در نهایت فیلتراسیون است، فرآیند تغلیظ گفته میشود. عملیات پرعیارکنی سنگهای معدنی مس، محور توسعه کارخانههای تغلیظ در معادن موجود سرچشمه، میدوک و سونگون برای افزایش میزان تولید مس کاتدی است.

مهمترین روشهای استحصال و فرآوری مس پیرومتالورژی (استخراج فلز با استفاده از حرارت) و هیدرومتالورژی (استخراج فلز با استفاده از آب) است. در دهه اخیر استفاده از روش نوین بیولیچینگ نیز برای فرآوری برخی کانسنگهای کم عیار مورد توجه و استفاده قرار گرفته است.

یکی از محصولات ابتدایی مس که پس از انجام فرآیندی روی سنگ معدن، قابل فروش باشد، کنسانتره مس است. کنسانتره، محصول انجام عملیات فرآوری و تغلیظ در کارخانههای فرآوری میباشد. متداولترین روش فرآوری و تغلیظ کانسنگ مس سولفیدی، فلوتاسیون است که پس از ذوب و تصفیه در روش پیرومتالورژی به محصول نهایی مس خالص تبدیل می شود. در ادامه این فرآیندها تشریح میگردد.

تعاریف مربوط به استحصال مس به روش پیرومتالورژی

کنسانتره مس:

برای تولید کنسانتره مس، سنگ معدنی مس که عموما کانسنگ سولفیدی حاوی حدود 5/0 تا 2 درصد مس است) بعد از استخراج، خرد و آسیا میشود. پس از ریزتر شدن ذرات در بخشهای مختلف کارخانه فرآوری، با آب و مواد شیمیایی مخلوط و و وارد سلولهای تغلیظ (فلوتاسیون) میشود. با دمش هوا به درون سلولها، کف ایجاد شده به همراه خود ترکیبات مس را به سطح سلول میبرد و در نهایت کنسانتره مس با عیار مناسب ( ۲۰- 30 درصد) تولید میشود. کنسانتره (سنگ معدن پودر و پرعیار شده) مس به عنوان مواد اولیه در ذوب مس مورد استفاده قرار میگیر. حدود 80 درصد مس تولید دنیا از منابع معدنی حاصل از کانسنگهای حاوی مس، آهن و گوگرد هستند.

فلوتاسیون:

اصطلاح رایج «فلوتاسیون» درواقع بیانکننده شناورسازی کف است. برای استفاده از این روش، لازم است کانیهای با ارزش به درجه آزادی کافی رسیده باشند. این کار با خردایش مناسب میسر میشود. روش فلوتاسیون بر اساس خواص شیمی فیزیکی سطوح کانیها در محیط پالپ استوار شده است. فلوتاسیون یا شناورسازی، روشی برای تغلیظ و جدایش ماده معدنی از باطلهها میباشد؛ به این ترتیب که پس از آمادهسازی پالپ با معرفهای شیمیایی مصرفی، پارهای از آنها آبگریز و گروه دیگری آبپذیر میشوند. در فرآیندهای جدایش انتخابی، حبابهای هوا به ذرات آبگریز چسبیده و باعث انتقال آنها به سطح و تشکیل یک لایه کف پایدار میشود. این لایه کف با پاروهایی که در سطح سلول فلوتاسیون قرار دارند، قابل جمعآوری است. درحالحاضر پرعیارسازی به روش فلوتاسیون یکی از مهمترین و کاربردیترین روشهای کانهآرایی محسوب میشود. کلکتورها، کفسازها، تنظیمکنندهها، فعالکنندهها و بازداشتکنندهها از جمله مواد شیمیایی هستند که در عملیات فلوتاسیون مورد استفاده قرار میگیرند.

ذوب مات مس ( Matte smelting) :

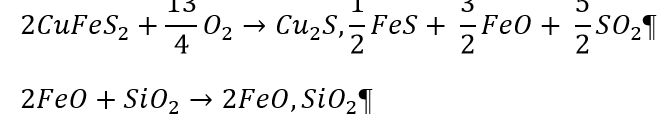

در مرحله بعد کنسانتره که در اغلب موارد، شامل مس، آهن و گوگرد است، در کوره های بزرگ و داغ (با دمای 1250 درجه سلسیوس) با هوای غنی از اکسیژن اکسید و ذوب میشود تا گوگرد و آهن موجود در کنسانتره را اکسید و فاز سولفیدی مذاب غنی از مس (مات مس) را تولید نماید. کوره های متنوعی مانند فلش و شفت برای ذوب مات مورد استفاده قرار گرفته اند. در این فرآیند علاوه بر اکسیدهای گوگرد و آهن ترکیبات سولفید آهن و سولفید مس محلول در یکدیگر تولید میگردد برای جداسازی اکسید آهن، به ترکیب مذاب، فلاکس سیلیس اضافه میشودتا با واکنش دادن با FeO در دمای بالا و ایجاد سرباره اکسیدی (تا حد ممکن عاری از مس)، مات سولفید مذاب حاوی بیشترین مقدار ممکن مس (45 تا 75 درصد) که حاوی مقدار کمی FeS است، تولید شود. فرآیند یاد شده با روابط شیمیایی زیر نشان داده میشود.

*نکته بسیار مهم :

همان طور که در مرحله استخراج مس به روش پیرومتالوژی (روابط فوق) قابل مشاهده است، مقدار SO2 تولیدی در این فرآیند بسیار زیاد است و گاز خروجی حاوی 10 تا 60 درصد دی اکسید گوگرد است. که با ورود به طبیعت، آلودگی فراوانی را به وجود میآورند. به همین منظور همواره کنار کارخانههای تولید مس، کارخانههای تولید اسید سولفوریک وجود دارد که با واکنش SO2 با آب، اسید سولفوریک حاصل میشود.

محصول مس – آند :

در کنورتورمات تولید شده از مرحله قبل برای حذف آهن و گوگرد همراه، با اکسیژن اضافی مخلوط و مس ناخالص با عیار 99 درصد به نام مس بلیستر (Blister copper) تولید میشود. این مس برای خلوص بیشتر به تصفیه حرارتی و الکتریکی ارسال میگردد. در کنورتور و فرآیند تبدیل دو مرحله زیر رخ می دهد:

حذف FeS یا مرحله تشکیل سرباره

2FeS + 3O2 + SiO2 → 2FeO.SiO2 + 2SO2 + heat

مرحله تشکیل مس بلیستر که مس مذاب به همراه گاز دی اکسید گوگرد خروجی شکل میگیرد.

Cu2S + O2 → 2Cu + 2SO2 + heat

مس خارج شده از مرحله قبل، مس خالص نهایی نیست. در مرحله بعد مس بلیستر ذوب و داخل قالبهای خاصی ریخته گری میشود و مس آند با عیار 5/99 درصد بدست میآید. سپس این قطعات داخل سلولهای الکترولیز میشوند و نقش آند را در سلولهای الکترولیز بازی میکنند.

محصول مس – کاتد :

در فرآیند تصفیه الکتریکی (electrorefining)، برخی ناخالصیهای آند (مانند طلا، نقره، فلزات گروه پلاتین، قلع و…) در الکترولیت نامحلول هستند. با تنظیم ولتاژ کاتد، تنها یونهای مس به کاتد میچسبند و ذرات و یونهای دیگر یا به صورت محلول یا به صورت لجن در کف حمام الکترولیز باقی میمانند. ناخالصیهایی مانند آرسنیک، بیسموت، آهن، نیکل و آنتیموان بطور جزئی یا کامل حل میشوند اما در ولتاژ پایین سلولهای تصفیه الکتریکی (تقریبا 3/0 ولت) وارد صفحات کاتد مس نمیشوند.. فرآیند تصفیه الکترولیتی، ممکن است 7 تا 14 روز طول بکشد.محصول نهایی همان کاتد خالص مس حاوی کمتر از ppm 20 ناخالصی (20 قسمت بر یک میلیون قسمت) استکه میتواند به همین صورت خریدو فروش شود.

ذوب مستقیم مس

در فرآیندهای شرح داده شده بالا ذوب مات و تبدیل دو مرحله جداگانه برای اکسید کردن کنسانتره حاوی مس- آهن- گوگرد و تولید مس فلزی است . این دو مرحله میتواند با یکدیگر ترکیب و مس در یک کوره به طور مستقیم و پیوسته تولید شود که دارای مزایا و معایبی می باشد .

ذوب و ریخته گری مس :

مس داراي ساختار FCC بوده و تغيرات آلوتروپيك در آن وجود ندارد . در درجه حرارت 1083 درجه سلسیوس ذوب شده و دانسيتهای در حدود 9/8 گرم بر سانتي متر مكعب دارد. مس داراي پارامتر شبكه 6/3 آنگستروم و قطر اتمي 55/2 آنگستروم مي باشد همچنين داراي مشخصات ريخته گري به شرح زير مي باشد:

- داراي نقطه ذوب بالايي نسبت به آلياژهاي غيرآهني مي باشد

- داراي سياليت كم

- اكسيداسيون بالا

- آلياژ مس داراي دامنه انجماد طولاني و انجماد خميري مي باشد به خصوص در آلياژهاي برنج كه اين دامنه انجماد خيلي طولاني میشود.

- قابل توجه است كه مس قابليت انحلال اكثر عناصر را دارد بنابراين ساخت آلياژهاي مس همراه عناصري نظير روی، نیکل و قلع امكانپذير ميباشد.

لجن مس :

لجن مس اندی که مواد نامحلول باقیمانده از تصفیه الکترولیتی مس است حاوی عناصر با ارزشی مانند طلا، نقره و سلنیم و تلوریم میباشد کهبعنوان محصولات ثانویه فرایند تولید شمش مس از لجن استخراج میشوند. لجن مس آندی میتواند حاوی حدود 1/0 درصد طلا باشد.

فرآیندهای استحصال مس :

استحصال مس معمولاً به 3 روش صورت میگیرد :

- پیرو متالوژی (احیا فلزات دردمای بالا): وقتی ترکیبات سولفیدی داشته باشیم از روشهای پیرومتالوژی استفاده میکنیم.

در این روش به ترتیب ذیل عمل می شود :

استخراج کانسنگ ← تغلیظ (تولید کنسانتره) ← ذوب و فرآوری (تولید آند)) ← الکترولیز و پالایش نهایی (تولید کاتد 99.99%) ← ریختهگری (تولید اسلب، بیلت، مفتول و لوله)

- هیدرومتالوژی (واکنشهایی که در محلولها اتفاق میافتد): وقتی ترکیبات اکسیدی داشته باشیم از روشهای هیدرومتالوژی استفاده میکنیم.

در این روش؛

استخراج مس از کانههای اکسیدی یا سولفیدی کم عیار (که استخراج مس از آن به روش پیرومتالورژی مقرون به صرفه نیست) به وسیلهی حلال اسیدی (فرآیند لیچینگ) و سپس تسویه حلالی و بعد از آن الکترووینینگ(الکترووینینگ مس عبارتست از رسوب الکتریکی فلز مس از سنگ معدنی خود در یک محلول) انجام میشود .

- بیولیچینگ : یک روش جدیدتر به نام بیولیچینگ وجود دارد که در آن بجای اسید ، از میکروارگانیسمهای طبیعی خاک برای تولید PLS ( محلول 4CuSoو4FeSo )استفاده میشود .

در این روش؛ کانسنگ در تماس با ميکروارگانيسم انتخابي سولفور اکسيده قرار مي گيرد. سولفور شامل ترکيبي از ميکروارگانيسم هاي قبلي، در طول يا بعد از تماس با اسيد سولفوريک براي ليچينگ فلزات از کانسنگ مي باشد. در اين صورت کانسنگ به شکل محلول در مي آيد. فلزات مي توانند از مايع غني از فلز جدا شوند .

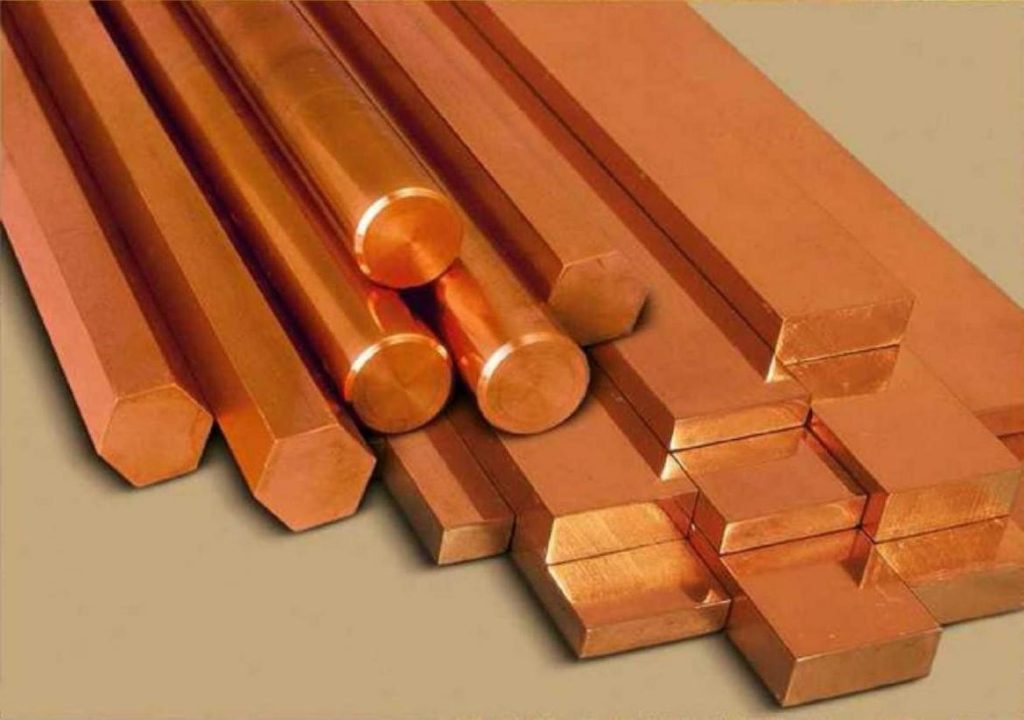

محصولات میانی مس پس از ریخته گری و شکل دهی

شمش مس به صورت کاتد عموما براساس فرآیند ریخته گری واسطه ای به؛ اسلب، بیلت ، ورق ، مفتول و لوله مسی ، لوله و آلیاژهای مس به اشکال مختلف و محصولات پایین دستی تبدیل می شود :

اسلب

کاتد تولیدی در پالایشگاه و لیچینگ به واحد ریخته گری ارسال می گردد این واحد از دو بخش ریخته گری پیوسته و نیمه پیوسته تشکیل شده است . از جمله تولیدات بخش نیمه پیوسته اسلب ( شمش تخت مس) است که بر اساس استاندارد ASTM – B5 تولید می شود . عموما ابعاد اسلب که به صورت ورق تخت می باشد به شرح ذیل است :

طول : 7300 میلیمتر – عرض : 660 میلیمتر – ضخامت : 127 میلیمتر

بیلت

از جمله تولیدات بخش نیمه پیوسته بیلت ( شمش استوانه ای) است که بر اساس استاندارد ASTM – B5 تولید می شود . عموما ابعاد بیلت که به صورت استوانه یا مفتول می باشد به شرح ذیل است :

طول : 7300 میلیمتر – قطر : 150 میلیمتر

مقدمه:

مس (با علامت اختصاریCU )یکی از مهمترین فلزات دنیا است و بعد از آهن و آلمینیوم سومین فلز پر مصرف در جهان محسوب می شود . از آنجا که این فلز یکی از مولفه های ضروری در صنایع ساختمانی ، خودرو سازی و انرژی های تجدید پذیر به شمار می رود . همواره تقاضای بالایی در جهان دارد .

بر اساس پیش بینی مرکز تحقیقات اقتصاد جهانی( Fitch solutions ) در سال 2019 میلادی 23.6 میلیون تن مس مصرف شده است و این رقم تا سال 2027 به 29.8 میلیون تن با رشد متوسط سالیانه 0.9 درصد بدون حضور چین خواهد رسید . این در حالی است که گزارشات نشان می دهد در سال 2019 کاهش محسوسی در روند تولید مس در جهان دیده شده است . و همچنین در 6 ماه اول سال 2020 نیز پدیده ویروس کرونا روند کاهشی شدیدی در تولید مس ایجاد کرده است . از طرف دیگر 10 تولید کننده بزرگ فلز سرخ دنیا آمار از کاهش ذخایر مس دنیا و کم شدن عیار این فلز گرانبها می دهند . که بر اساس جدیدترین گزارشات گروه بین المللی مطالعات مس (ICSG) ، کاهش 1% تولید معادن مس جهان طی شش ماهه نخست سال2020 میلادی را گزارش نموده است . در این گزارش افزایش قیمت جهانی قیمت این فلز سرخ را شاهد هستیم . که این قیمت در تیر ماه سال 1399 معادل حدود 5950 دلار بر تن و در 22 مهر 1399 به قیمت معادل 6700 دلار در تن رسیده است .

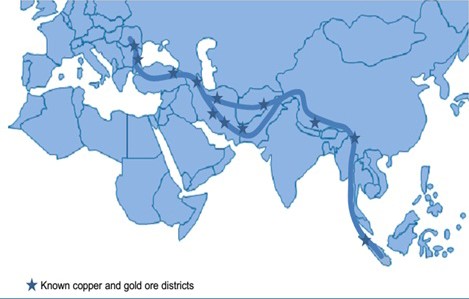

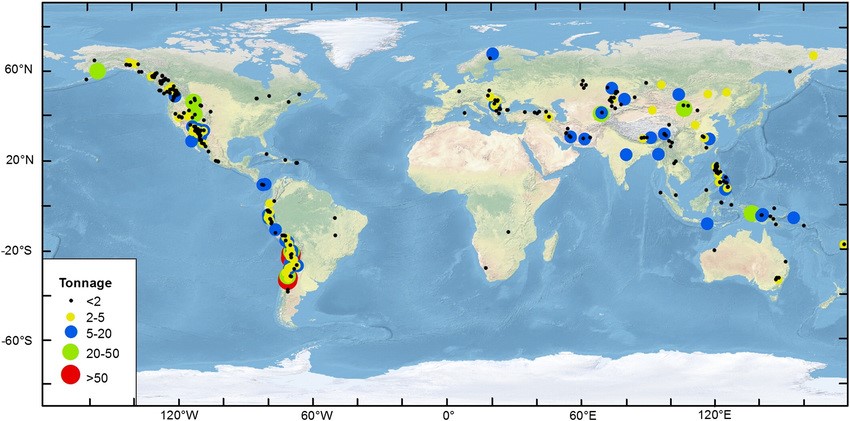

ژنز و ذخایر جهانی مس

کمربند تتیان که طولی بیش از 12 هزار کیلومتر داشته و از اروپا تا خاورمیانه و اطراف هند کشیده شده است ، دارای تعدادی از ذخایر قابلتوجه پورفیری مس، طلا و مولیبدن است. این کمربند که از پایین به جنوب غربی اندونزی محدودشده و در نتیجه از بین رفتن اقیانوس تتیس در دوره زمینشناسی میوسن که 10 تا 50 میلیون سال پیش رخ داده ، شکل گرفته است. این کمربند دارای ذخایر پورفیری مس، طلا و مولیبدن است که بسیاری از آنها در سطح جهانی هستند.

کوهزائی 12 هزار کیلومتری که حاصلشده است از آلپ تا هیمالیا و تا جنوب غربی اندونزی کشیده شده و در آن جا با ناحیه غربی کمربند فلز زایی اقیانوس آرام ادغام میشود. این کمربند دومین کمربند پربار فلز زایی دارای منابع معدنی مس در جهان پس از کمربند آند در قاره آمریکا است و تا کنون حدود 110 میلیون تن از مس محتوی در منابع پورفیری مس در اروپای شرقی و جنوب غربی آسیا شناساییشده و سازمان زمینشناسی ایالاتمتحده آمریکا (USGS) برآورد میکند که پتانسیل وجود دو برابر منابع شناساییشده در ذخایر کشف نشده وجود دارد.

ایران بر روی این کمربند متالوژنی مهم قرارداد و از این رو اهمیت زیادی به لحاظ سنگ مس و فلزات همراه همچون طلا مولیبدن ، کبالت و غیره دارد . در ایران عمده معادن مس به شکل و تیپ معادن پورفیری و عمدتا در مسیر کمان تکتونیکی شمال غرب ( ارومیه) و جنوب شرق ( آبادی دختر در نزدیکی بزمان استان سیستان و بلوچستان ) قرار دارد .

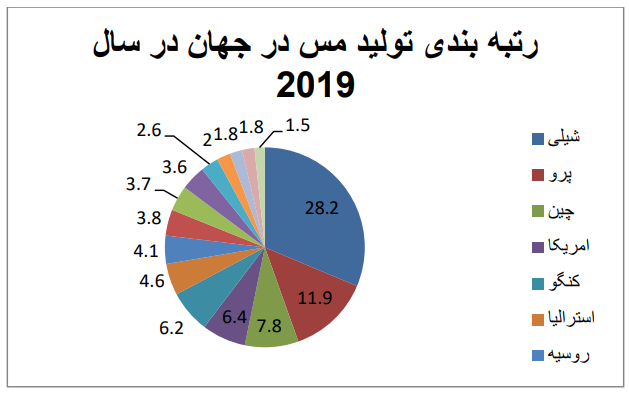

تولید مس در دنیا

ایران با تولید حدود 250 هزار تن مس کاتد سهم 1.5 درصدی از تولید جهانی ( بر اساس اطلاعات مرکز جهانی آمار میزان تولید جهانی مس کاتد در سال 2019 حدود 20.7 میلیون تن است)را داراست .

بزرگترین تولید کننده مس دنیا طبق اطلاعات مرکز جهانی آمار ، کشور شیلی است . کشور شيلی تقريبا يك سوم از توليدات معدنی مس جهان در سال2019 با توليد معدنی 5.8 ميليون تن را به خود اختصاص داده است. این کشور حدود 30% تولید دنیا را در دست داشته که بزرگترین شرکت تولید کننده جهان ، شرکت کودلکو در این کشور است و 5 معدن بزرگ دنیا در کشور شیلی توسط این شرکت مدیریت و اداره می شود .

بزرگترین معدن مس جهان معدن اسکوندیدا در این کشور با ظرفیت تولید 1158000 تن در سال در حال فعالیت است . به طور کلی از میان 10 معدن بزرگ مس جهان 5 معدن در شیلی ، 3 معدن در پرو ، 1 معدن در ایالات متحده ی آمریکا و یک معدن در مکزیک است .

در حال حاضر ذخایر مس در جهان بر اساس آمار سال 2019 سازمان USGS ( سازمان زمین شناسی امریکا) حدود 790 میلیون تن است . ایران در حال حاضر با داشتن ذخایری حدود 34 میلیون تن مس خالص از ذخایر کانسنگ مس معادل 8 میلیارد تن در جایگاه هشتم به لحاظ وجود ذخایر مس در دنیا قرار دارد . با داشتن حدود 4.3 درصد از کل ذخایر مس دنیا تنها توانسته است رکورد 1.5 درصدی از تولیدات مس دنیا را در سال 2019 در اختیار داشته باشد که این سهم در مقیاس جهانی بسیار ناچیز است . اما با این تعابیر توانسته است در ردیف 10 تولید کننده برتر دنیا قرار گیرد . میزان مصرف مس در سال 2019 در جهان 23.6 میلیون تن می باشد . مصرف ایران 160 هزار تن مس تسویه شده و سهم ایران در بازار مصرف جهانی 0.7 درصد می باشد . شیلی ، استرالیا و پرو سه کشور نخست دارنده رتبه جهانی ذخایر مس هستند . در جدول ذیل رتبه بندی ذخایر مس جهان آمده است .

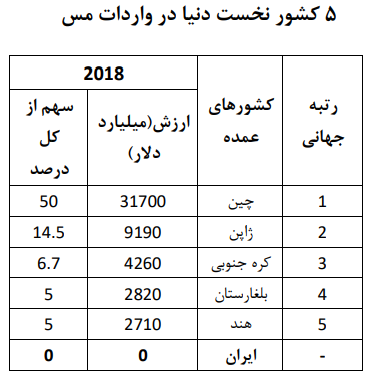

که در این میان کشور چین با مصرف 60 درصد از کل میزان مصرف رتبه نخست را در واردات و مصرف مس در دنیا در اختیار دارد . کشور امریکا با مصرف سالیانه حدود 1 میلیون و 640 هزار تن در رتبه دوم قرارداد که 60 درصد مس مصرفی خود را از کشور شیلی تامین می کند ( مرجع : مرکز تحقیقات اقتصاد جهانیFitch solutions ) .

تولید مس در ایران

ايران با توليد حدود 250 هزار تن مس کاتد در رتبه 15 دنيا قرار دارد. معدن مس سرچشمه کرمان با داشتن 2081 تن مس محتوا در دل خود و تولید 1 میلیون و 200 هزار تن کنسانتره مس در سال ، رکورد دار تولید این ماده با ارزش در کشور است .

در افق 1402 رتبه ايران چهاردهم دنيا و برنامه ريزي براي رسيدن به رتبه هاي بالاتر نيز ترسيم شده است .

زنجیره مس در این چشم انداز شامل :

می باشد .

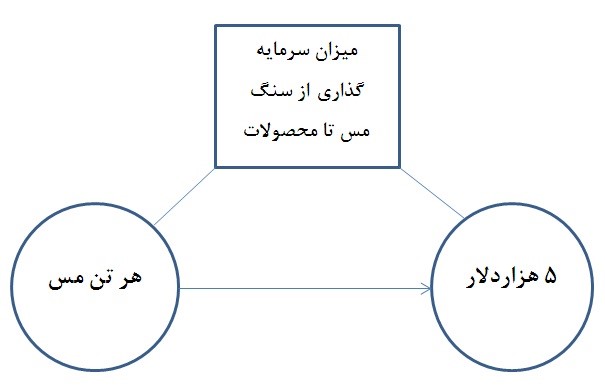

مس در سند چشم انداز 20 ساله کشور منتهی به 1404 ظرفیت 440 هزار تنی را تجربه خواهد کرد و سرمایه گذاری 5 هزار دلاری بر اساس هر تن ظرفیت تولید را دارا خواهد بود (منبع : ایمیدرو) .

رتبه ذوب مس در دنیا

چين با بيش از 40 % از توليدات ذوب مس جهان، پس از آن ژاپن 8 % ، شيلی 6 % و روسيه 5 % را به خود اختصاص داده اند ، کشور ايران همچنان در رتبه 13 دنيا قرار دارد .

معادن بزرگ مس ایران

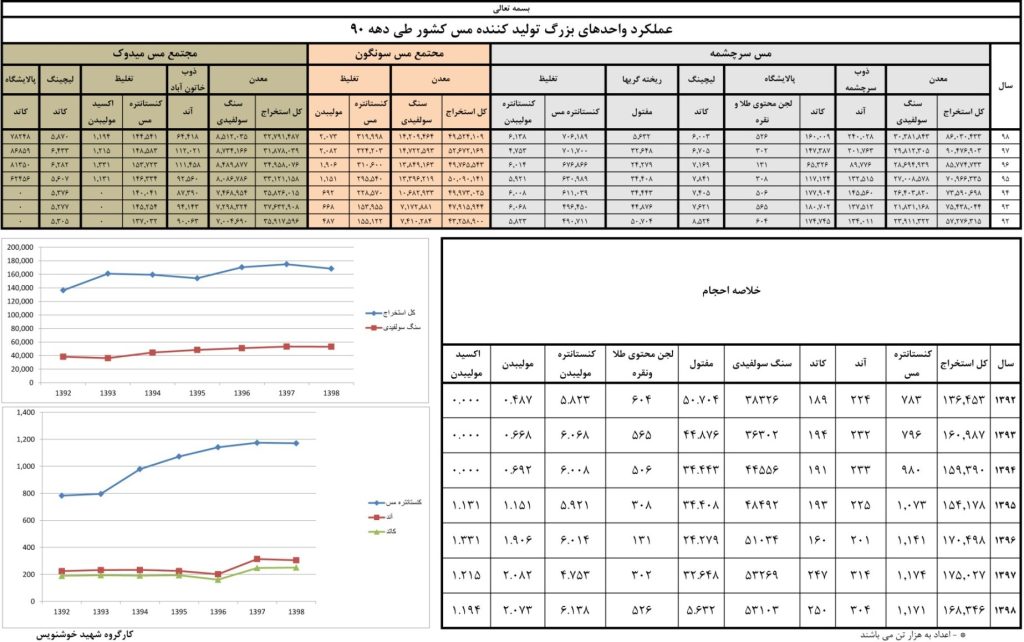

مس سرچشمه رفسنجان ، سونگون اهر ، میدوک ، درآلو ، ایجود بخش عمده ( از نظر ظرفیت تولید) از تولید کشور را در اختیار دارد و متولی آنها شرکت ملی صنایع مس ایران است . همچنین از نظر صنایع پایین دستی مس سرچشمه ، میدوک و خاتون آباد رکورد دار این بخش از صنعت می باشند .

سیری در گذشته و وضعیت حال تولید مس در کشور :

نگاه گذرا بر تاریخچه تولید صنعت مس کشور :

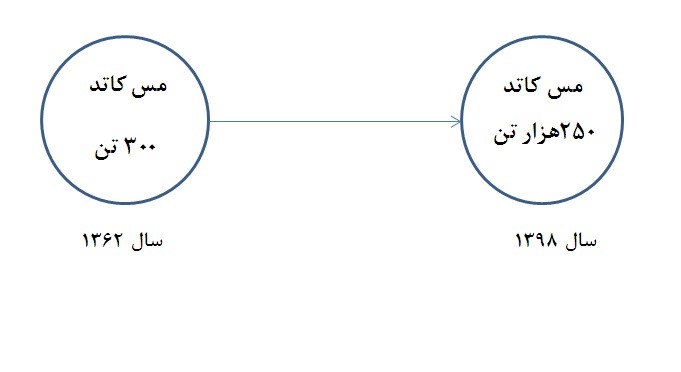

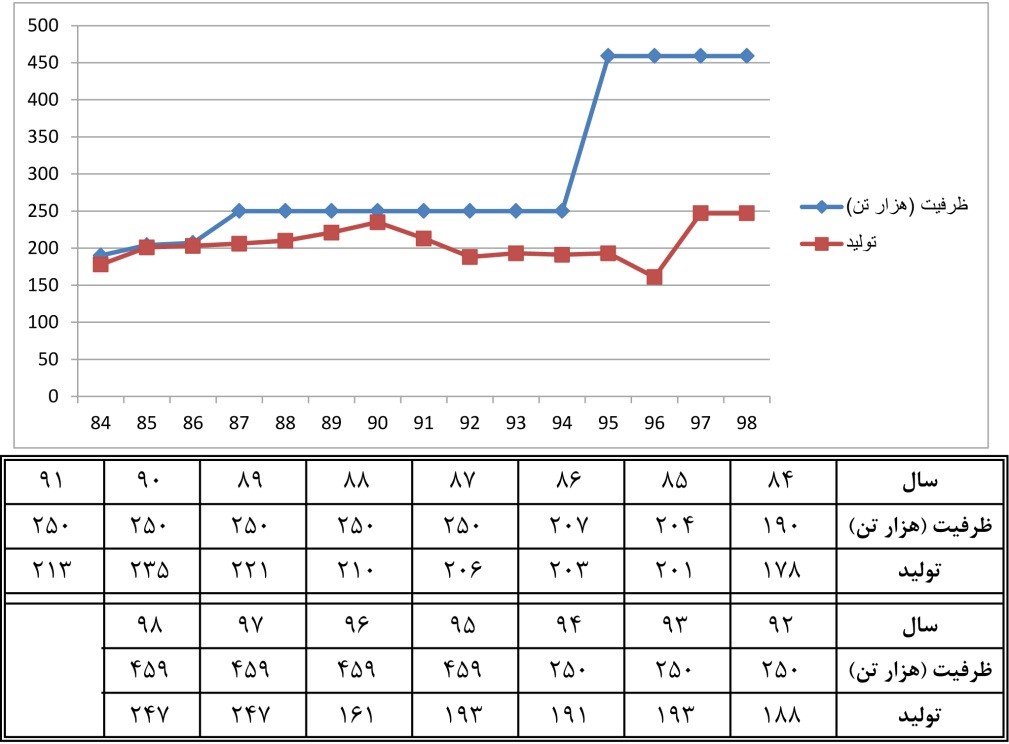

عملکرد تولید مس کاتد طی 3 دهه ، از سالهای 62 تا 98 :

تحلیل آماری این نمودار نشان می دهد ؛

با اینکه از سال 94 افزایش ظرفیت 200 هزار تنی در تولید مس کشور اتفاق افتاده ، اما متاسفانه تولید به همان نسبت تغییر نکرده است . با عنایت به سرمایه گذاری هنگفتی که برای افزایش ظرفیت فوق و استفاده نشدن این ظرفیت در زنجیره تولید مس ، به نظر می رسد موضوع غیر قابل تغییر اینکه تقریبا تمام تمرکز ایمیدرو بر روی فولاد خلاصه شده است و تغییرات چشم گیری در سایر بخش های مواد معدنی به ویژه فلز مس مشاهده نشده است. به همین دلیل و از همین ناحیه و به دلیل بی استفاده ماندن ظرفیت ایجاد شده در زنجیره مس ، ضربه ی سنگینی بر اقتصاد کشور وارد آمده است .

با نگاهی گذرا به جداول و نمودارهای فوق به این نتیجه می رسیم که:

نه تنها رشد نسبی(به طور متوسط 3 درصد در سال ) تولید محصولات مس در دهه اخیر چشمگیر نمی باشد ، بلکه سیر نزولی در مقایسه با دنیا و ظرفیتهای ایجاد شده داخلی را طی می کند .

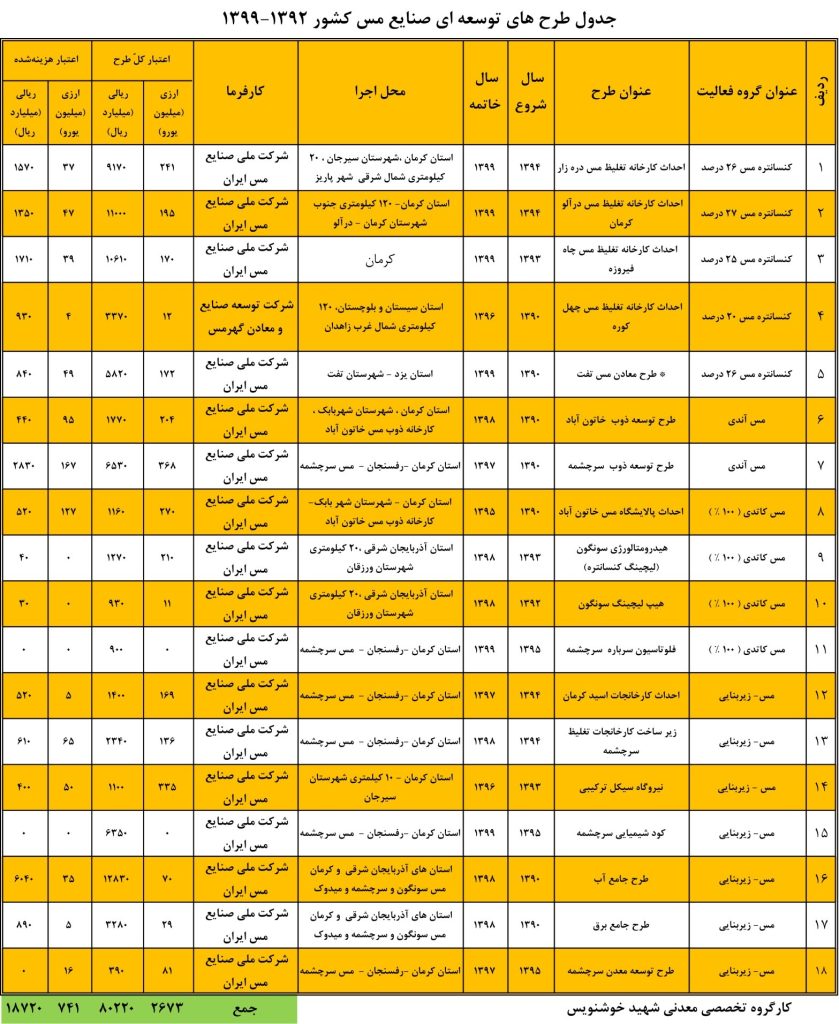

طرحهای توسعه ای زنجیره مس کشور

طرح های توسعه ای زنجیره مس در کشور از سال 1392 تا 1399 به ارزش 19 هزار میلیارد ریال در حال انجام است . کلیدی ترین این طرح های توسعه ای مس شامل :

- کنسانتره مس 27 % درآلو با ظرفیت 150 هزار تن کنسانتره

- فاز 3 تغلیظ سرچشمه در مجتمع مس سرچشمه

- فاز 2 تغلیظ میروک در مجتمع مس میروک

- در جدول ذیل نگاهی گذرا به این طرح ها داریم .

وضعیت مصرف مس در جهان آینده

میزان سرانه مس دنیا در حال حاضر حدود 3.25 کیلوگرم به ازای هر نفر است که پیش بینی می شود طی 20 تا 30 سال آینده (2050) این میزان به 5 کیلوگرم افزایش یابد .

طبق پیش بینی موسسه تحقیقاتی CRU مصرف مس در جهان رو به افزایش است . بر این اساس تا سال 2035 تقاضای مس تصفیه شده با رشد سالانه 105 درصد به حدود 29 میلیون تن می رسد . در این شرایط با کاهش عیار و ذخایر و میزان تولید تولیدکنندگان پیش بینی می شود رشد فزاینده ای در مصرف مستقیم قراضه در ساخت محصولات با رشد معادل سالانه 2.3 درصد داشته باشد .

یکی از روند های خرد اثرگذار بر تقاضای مس افزایش سهم تولید برق از منابع تجدید پذیر است که استفاده از مس در بخش تولید برق را از 1100 تن به ازای هر گیگاوات در سال 2014 به 1400 تن به ازای هر گیگاوات در سال 2045 افزایش خواهد داد . که در این روند برنامه بر افزایش مصرف مس جهت تولید وسایل نقلیه الکتریکی نیز است که تا سال 2025 تقاضای سالانه این فلز صنعتی را حدود 264 هزارتن افزایش می دهد

تحلیل وضعیت بازار مصرف در آینده

با توجه به تحلیل داده ها میزان مصرف سوخت های فصیلی تا سال 2050 کاهش 13 درصدی خواهد داشت و در نقطه مقابل میزان مصرف انرژی الکتریکی در همان بازه زمانی با افزایش معادل 49 درصد ( طی سه سال اخیر) خواهد داشت و این موضوع بر بازار مصرف فلز مس تاثیر بسزایی خواهد داشت . به طور مثال میزان مصرف فلز مس در خودرو های با سوخت فسیلی حدود 8 کیلوگرم است در حالی که در خودرو های برقی بیش از 89 کیلوگرم می باشد . تقاضای جهانی مس در صنایع مبتنی بر الکتریسیته رو به افزایش چشم گیر است در حالی که ذخایر مس دنیا هم به لحاظ عیار و هم به لحاظ ذخایر رو به کاهش است .

قیمت مس در بازار جهانی

در بورس فلزات لندن قیمت مس 6700 دلار اعلام گردید (22 مهر 1399) . این قیمت گذاری بر اساس موجودی این فلز در انبار های بورس فلزات لندن سنجیده می شود که با افزایش موجودی قیمت کمی کاهش می یابد . بر اساس روند قیمت و موجودی انبار مس در بورس فلزات لندن طی دو هفته اخیر از مرز تنی 6500 دلار به قیمت حداکثری حدود 6800 دلار با موجودی انبار 300 هزارتنی رسید . ولی متوسط قیمت این فلز سرخ 6600 دلار در دو هفته اخیر بوده است .

ارزش ریالی بالای این کانسنگ اقتصادی و همینطور اهمیت ارز آوری آن جایگاه مهم این کانه ی فلزی را در اقتصاد کشور نشان می دهد . در ذیل نگاهی گذرا به وضعیت صادرات این کانسنگ گرانبها در دنیا و کشور عزیزمان خواهیم داشت .

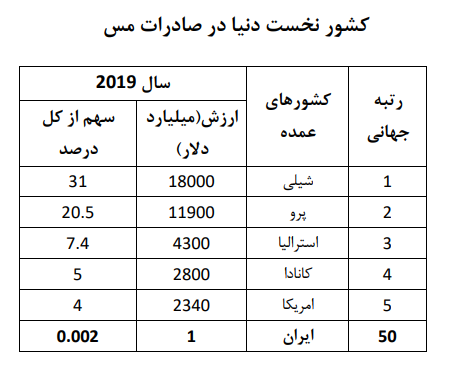

بزرگترین صادر کننده مس دنیا کشور شیلی با ثبت 18 بیلیون دلار در سال 2019 رکورددار این تجارت در سطح جهان بوده است . ایران با ثبت رکورد 1 میلیارد دلار در سال 98 در جایگاه 50 جهان قراردارد .

مصرف کننده های بزرگ مس جهان

چین، اروپا و آمریکا بزرگترین مصرف کننده های این ماده معدنی مهم هستند.

براساس گزارش Morgan Stanley چین با داشتن بخش عظیم ساخت و ساز، بزرگترین مصرف کننده مس جهان است و کشور چین 70 درصد از میزان مس مصرفی خود را وارد می کند. این در حالی است که صنعت ساخت و ساز در منطقه اروپا و آمریکا نیز یک بخش مهم از مصرف مس را به خود اختصاص داده است. نمودار زیر میزان مصرف مس تصفیه شده براساس سال و متریک تن نشان می دهد:

بورس فلزات لندن

بورس فلزات لندن یا همان LME (London Metal Exchange) یکی از بورس هایی است که در حوزه انبارداری کانه ها و محصولات معدنی مشارکت جدی و پویا دارد که در سه حوزه فعال است ؛

- تدارک بازار و ایجاد فرصتی برای داد و ستد به منظور پوشش ریسک در مقابل مخاطره های ناشی از نوسانات قیمت فلز پایه

- فراهم آوردن قیمت های مرجع برای قیمت گذاری جهانی فعالیت هایی که در رابطه با فلزات غیر آهنی پایه انجام می پذیرد

- فراهم کردن قرارداد های منجر به تحویل فیزیکی و تسهیلات انبارداری واقع در مکان های مناسب. به این منظور که شرکت کنندگان در بازار بتوانند فلزات غیر آهنی پایه را با نام تجاری تایید شده تحویل دهند یا تحویل گیرند

همانطور که مشاهده می شود سومین خدمت اصلی که بورس فلزات لندن ارایه می دهد قراردادهای منجر به تحویل فیزیکی است . افزایش موجودی فلزات در انبارهای پذیرش شده بورس فلزات لندن به معنای فزونی عرضه بر تقاضاست . به طور معمول تغییر موجودی انبارها شاخص خوبی برای بررسی میزان عدم توازن کلی میان عرضه و تقاضاست . شرکت های انبارداری میزان موجودی انبار و آمار تحویل و دریافت را در هر مکانی به طور روزانه به بورس فلزات لندن گزارش می دهند و این اطلاعات از پایگاه های خبری مجازی مثل بلومبرگ و رویترز منتشر می شوند و تاثیر عمده ای در قیمت پیشنهادی بازار سازان دارند .

عرضه مس در بورس کالا

در حال حاضر محصولات مسی در بورس کالا به متقاضیان عرضه می شود (چند درصد تولیدات )؟؟؟؟؟؟؟؟؟؟؟ . به عنوان نمونه ؛ تالار محصولات صنعتی و معدنی بورس کالا در روز یکشنبه 13 مهر ماه 99 میزان عرضه 4 هزارتن مس کاتد ، 11 هزار تن مس کم عیار و میزان عرضه 2040 تن مس مفتول و 80 تن سیم و مفتول مسی را گزارش نموده است .

تحلیل کلی بازار بورس کالا در کشور

نقاط قوت ، ضعف ، فرصت ها و تهدید های صنعت مس

الف – نقاط قوت

- وجود منابع معدنی مورد نیاز درکشور

- توانمندی نیروی انسانی

- رقابتی بودن نسبی قیمت

- وجود بستر های اقتصادی و صنعتی لازم و اثربخشی تولید مس در رشد اقتصادی کشور

- مصرف محصولات میانی زنجیره مس به عنوان مواد اولیه صنایع مهم

- گسترش شرکت های ساخت ماشین آلات و تجهیزات مربوطه

- گسترش شرکت های مهندسی و مشاوره با قابلیت ایجاد دانش فنی مربوطه

ب- نقاط ضعف

- پایین بودن بهره وری کل عوامل تولید در زنجیره

- نبود ثبات تصمیم گیری در سیاست گذاری دولتمردان

- عدم توجه به مکانیابی استقرار واحد ها

- کمبود منابع مالی

- عدم توسعه واحد های تحقیق و توسعه و بهره برداری نامناسب از آن

- عدم توجه به توازن ظرفیت سازی زنجیره تولید از معدن تا محصول نهایی

- عدم توجه به مدیریت اکتشاف مواد معدنی به ویژه بکارگیری ذخایر از تیپ های مختلف کانی زایی بر اساس نقشه های متالوژیکی و عدم تغییر حجم اکتشافی ذخایر طی سال های گذشته

- عدم تعادل در برنامه ریزی جهت افزایش ظرفیت بهره برداری معادن در تولید چرخه و زنجیره

- عدم توجه به حداقل ظرفیت اقتصادی به منظور بهره وری در تولید

- عدم استفاده از فناوریهای روز در ظرفیت سازی

- برنامهریزی ناکافی در تامین مواد کمکی مورد نیاز از جمله فروآلیاژهای مسی

- عدم توجه به چرخه کامل تولید شامل صنایع خودروسازی-صنایع ساختمانی-صنایع الکتریکی

- عدم رشد مورد نیاز در تولید دانش فنی به روز و وابستگی زیاد به کشورهای خارجی در این صنعت

- بالا بودن سهم سرمایه گذاری تجهیزات وارداتی

ج- فرصتها

- دسترسی به منابع انرژی ارزان

- وجود تقاضا در بازارهای خارجی

- جذب سرمایه گذاری داخلی با توجه به شرایط صنعت نفت

- حمایت های قانونی از ایجاد وتوسعه صنعت فلزات پایه به ویژه مس در قانون و آیین نامه های اجرایی مصوب

د- تهدیدها

- ضعف زیر ساختها

- کهنه و قدیمی بودن تکنولوژی این صنعت در کشور

- عدم برنامه ریزی صحیح در واردات محصولات تولیدی که در داخل تولید می گردد

- محدودیتهای زیست محیطی در چرخه تولید محصولات مس

- وجود تحریم های بین المللی

- غیرقابل پیش بینی بودن قیمت نهادهای تولید

- ناتوانی واحدهای کوچک در تامین نیازهای مالی و ایجاد صنعت مکمل

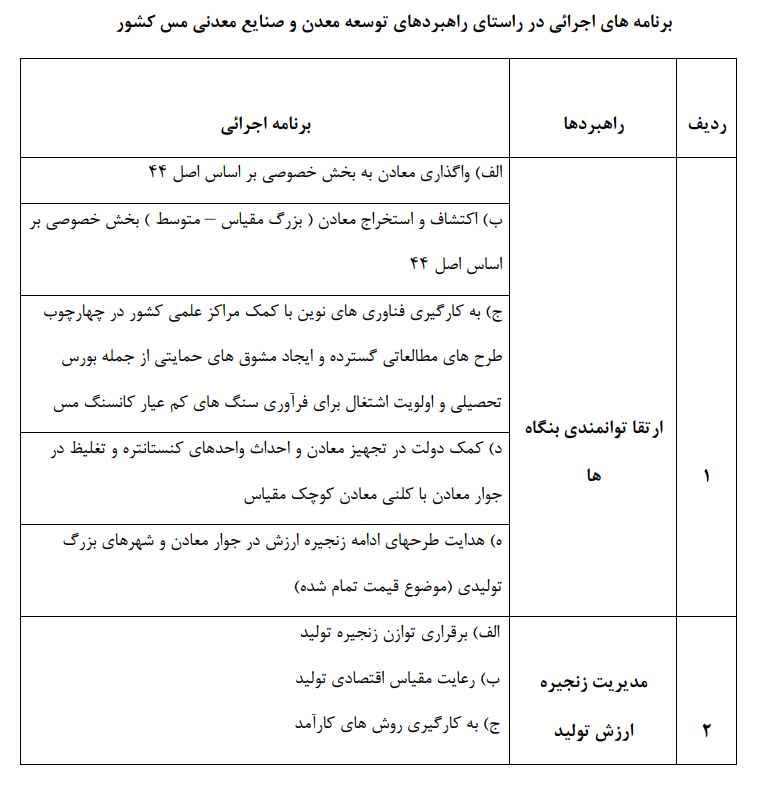

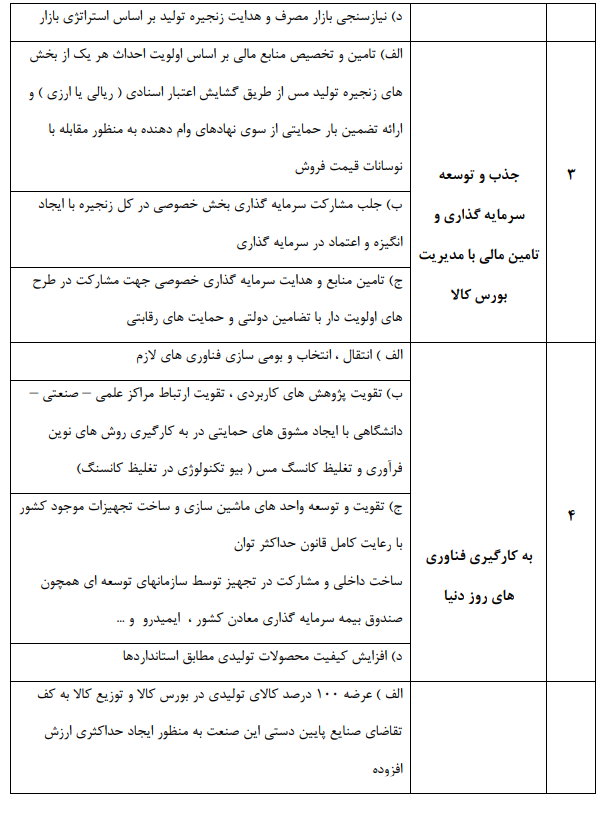

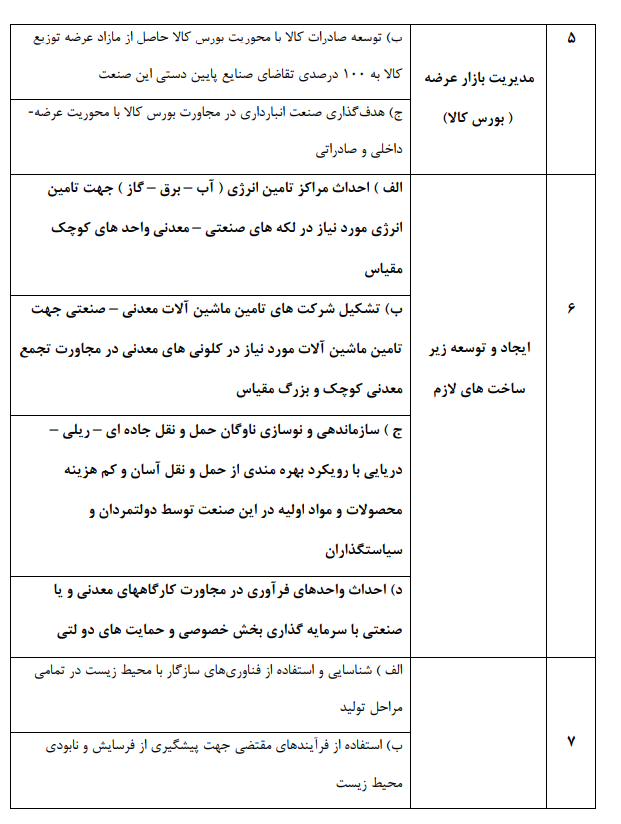

راهبردهای توسعه صنعت مس

نیاز مبرم به سیاستها و هدف گذاری در صنعت زنجیره تولید مس در افق 1400 تا 1408 وجود دارد که اهم راهبردهای توسعه میتواند به شرح زیر باشد:

- اکتشاف و استخراج معادن بزرگ مقیاس و مقیاس متوسط و تامین مواد اولیه مورد نیاز و استقرار واحدهای فرآوری با ارزش در مقیاس اقتصادی در جوار معادن کوچک مقیاس با سرمایه گذاری بخش خصوصی و حمایت زیاد بخش دولتی در تامین زیرساختها و تامین مالی واحدهای فوق

- مدیریت زنجیره ارزش تولیدات با توجه به تغییر سبد تولیدات محصولات (کنستانتره-آند-کاتد) با ارزش افزوده بالاتر

- جذب و توسعه سرمایه گذاری و تامین مالی با مدیریت بورس کالا و مزایای انبارداری در این صنعت

- به کارگیری فناوریهای روز دنیا به ویژه نئوتکنولوژیهای فرآوری و تغلیظ این فلز با کمک تکنولوژیها

- مدیریت بازار عرضه بورس کالا

- مدیریت بازار بر محور توسعه صادرات و حذف خامفروشی

- ایجاد و توسعه زیرساختهای لازم

- ارتقای بهرهوری عوامل تولید ( نیروی انسانی متخصص- ماشین آلات مناسب در چرخه تولید – استفاده از انرژی ارزان با قیمت مدیریت شده )

- توسعه پایدار و حفظ محیط زیست با توجه به چرخه مصرف و بازیافت

کارگروه تخصصی معدنی شهید خوشنویس

پاییز 1399